Jernbaneartikler på Jernbanen.dk

Det Danske Stålvalseværk A/S

Af: Tommy Nilsson

Her er en oversigt over alle de lokomotiver, der (sandsynligvis) har været i drift hos Det Danske Stålvalseværk A/S i Frederiksværk. Udover lokomotiverne i denne liste, har værket gennem tiden ophugget/omsmeltet mængder af både lokomotiver og vogne, der var udrangeret af de forrige ejere.

Indholdsfortegnelse

- Damplokomotiver (smalspor)

- Damplokomotiver (normalspor)

- Motorlokomotiver (smalspor)

- Motorlokomotiver (normalspor)

- Vognmateriel

- Historien

Damplokomotiver (smalspor)

Orenstein 4747/1911. Ex entreprenør Karlsen.

Orenstein 5136/1912. Ex entreprenør Karlsen.

6: Orenstein 6824/1915. Ex Frederiksholm Teglværker, Hammersholt nr 6.

7: Maffei 4002/1919. Ex Frederiksholm Teglværker, Hammersholt nr 7.

8: Maffei 4003/1919. Ex Frederiksholm Teglværker, Hammersholt nr 8.

Damplokomotiver (normalspor)

Nohab 1101/1916. Ex KRB 1.

Vulcan 18/1905. Ex GDS 3.

1: Maffei 2525/1906. Ex HHGB 1.

2: Borsig 5261/1903. Ex FFJ 18.

2: Borsig 4471/1895. Ex ØSJS 6.

3: Orenstein 448/1899. Ex GDS 7.

4/11: Henschel 10564/1911. Ex Dan.

5: Krauss 6989/1916. Ex Skjold.

5: Henschel 11564/1912. Ex GDS 8.

5: Nohab 1081/1916. Ex HHGB 5.

6: Nohab 1082/1916. Ex HHGB 6.

7: Henschel 10694/1911. Ex KS 4.

8: Henschel 9881/1910. Ex GDS 4.

10/14: Maffei 1903/1898. Ex DSB Hs 399.

11/15: Neilson 4750/1894. Ex DSB Hs 381.

13: Henschel 9542/1909. Ex LJ 13.

23: Henschel 21452/1929. Ex LJ 23.

Motorlokomotiver (smalspor)

5: Minerva. Købt 1951. Udrangeret 1961.

10/7: Ruston 375331/1954. Købt som ny.

13/8: Ruston 398113/1956 Købt som ny.

8A: Schöma 3308/1971. Købt som ny.

9: Jung 13355/1961. Købt som ny.

10: Schöma 3064/1968. Købt som ny.

10: Schöma 3589/1973. Købt som ny.

Motorlokomotiver (normalspor)

1/213: Jung 13266/1959. Købt som ny.

2/214: Jung 13434/1962. Købt som ny.

3: Hviid. Købt 1947. Udrangeret 1950.

3/215: Jung 13976/1966. Købt som ny.

4/216: Ombygget 1967 fra DDS 12/17.

11/217: Jung 13731/1963. Købt som ny.

11: B&W 3/1930. Ex KSB M 1.

12: B&W 4/1930. Ex KSB M 2.

13/218: Frichs 481/1953. Ex MFVJ M 5.

14/219: Frichs 479/1953. Ex HOJ DL 400.

200: Henschel 31107/1965. Ex On Rail GmbH.

202: Frichs 768/1963. Ex DSB MH 364

264: Frichs 478/1953. Ex HHJ DL 12

2/283: Henschel 30331/1962. Ex On Rail GmbH.

1/284: Henschel 30320/1961. Ex On Rail GmbH.

365: Frichs 769/1963. Ex DSB MH 365

371: Frichs 747/1962. Ex DSB MH 343

372: Frichs 740/1962. Ex DSB MH 336

396: Frichs 821/1964. Ex DSB MH 396

403: Frichs 844/1965. Ex DSB MH 403

T 1: Frichs 844/1965. Ex HFHJ T 1

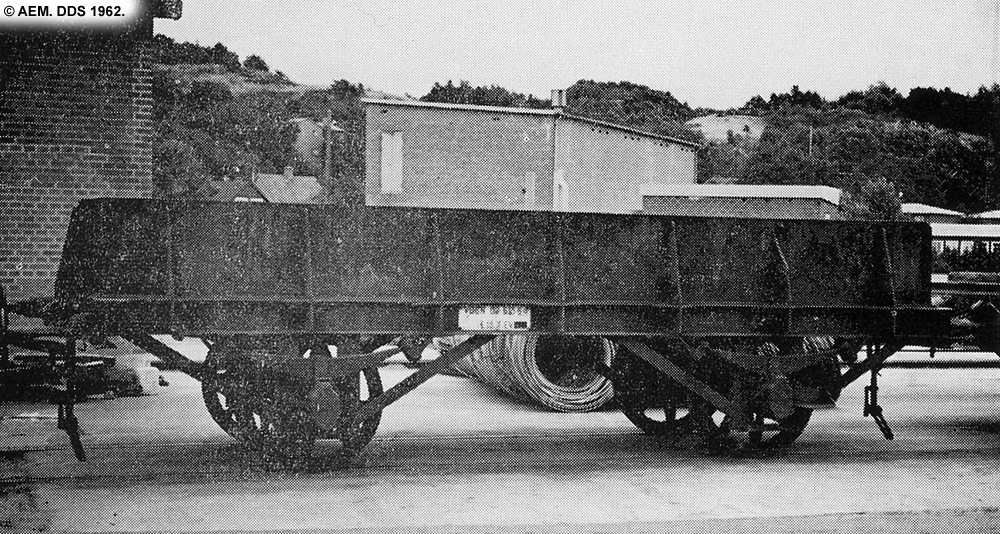

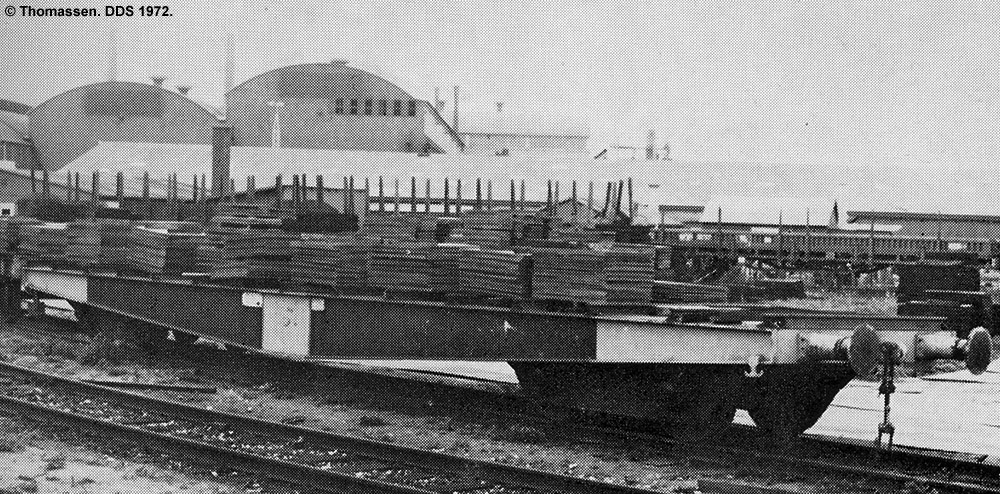

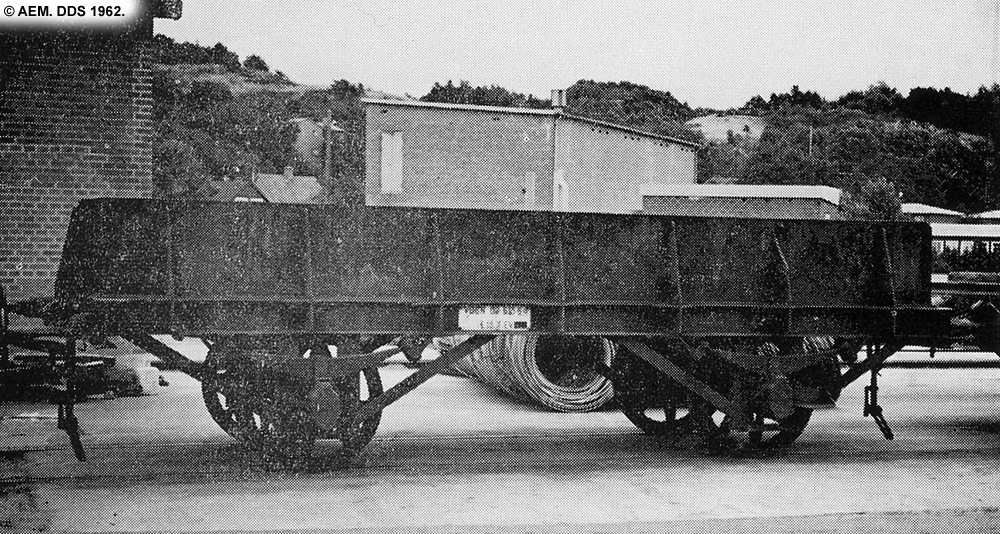

Vognmateriel

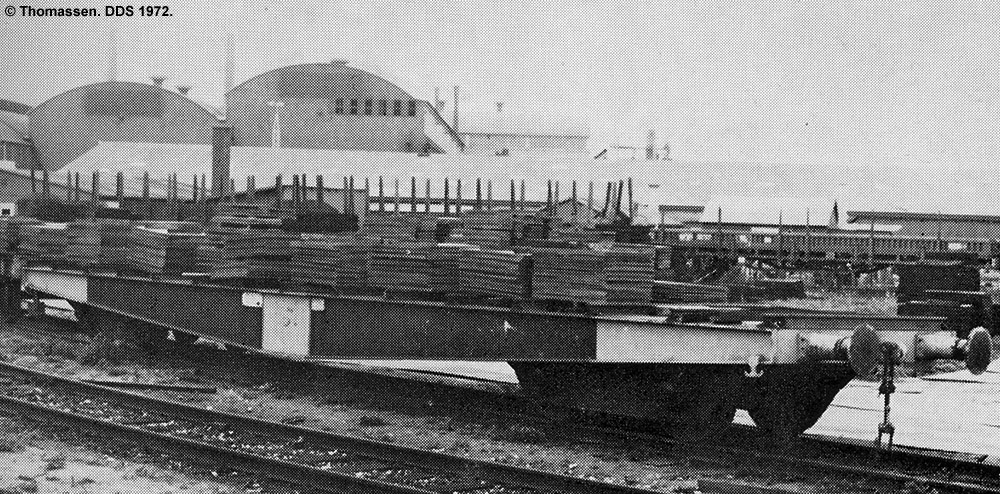

Til interne transporter rådede DDS over et antal godsvogne af forskellig art. Her er et uddrag af produktionslisten fra Vognfabrikken Scandia A/S i Randers:

1955: 2 bogier.

1956: 5 12 meter undervogne for 20 tons last.

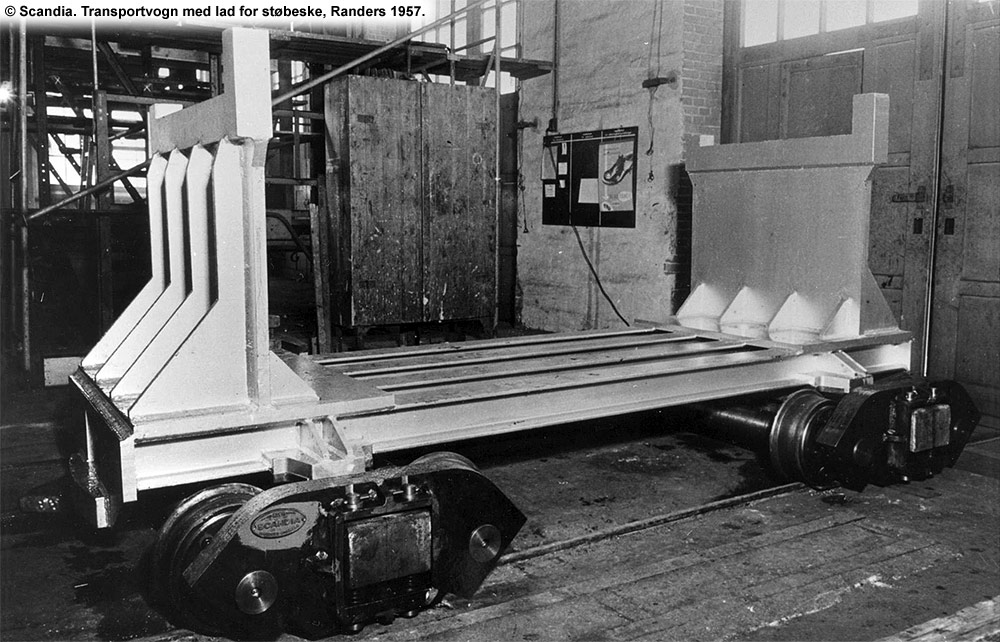

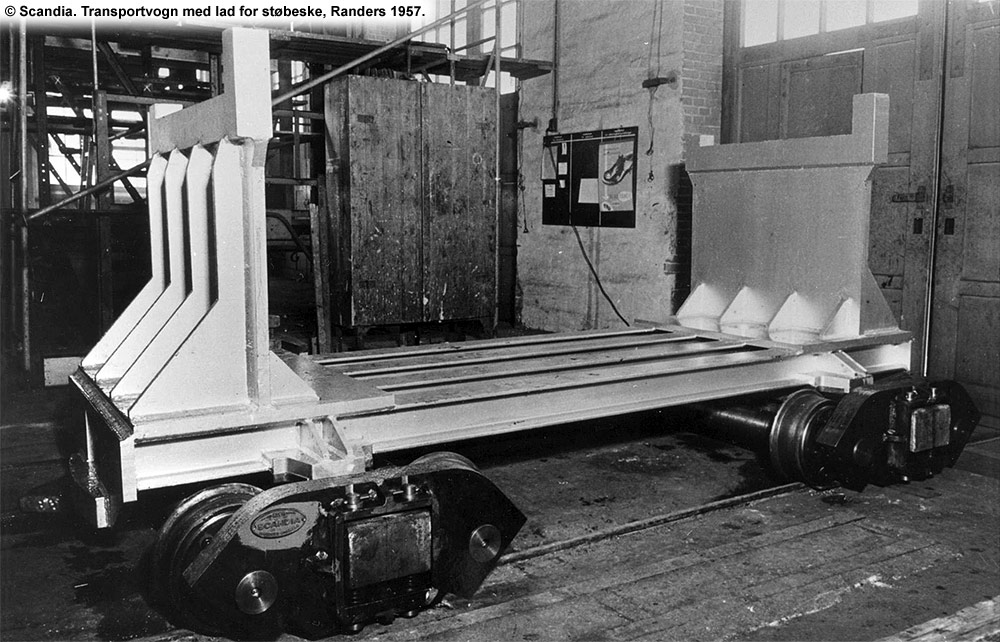

1957: 2 transportvogne med lad for støbeske (40-60 tons).

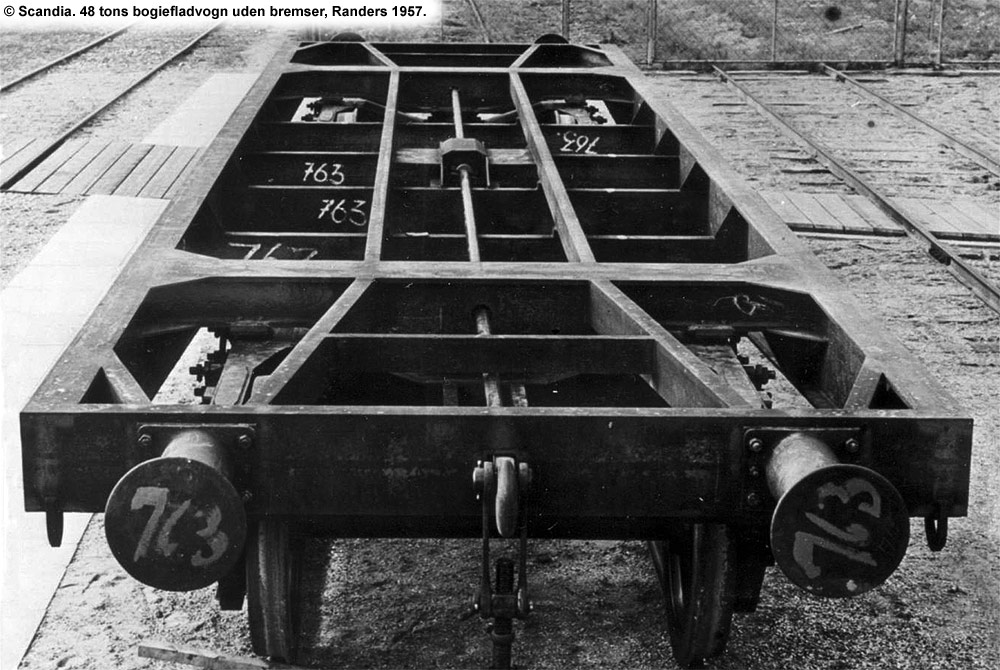

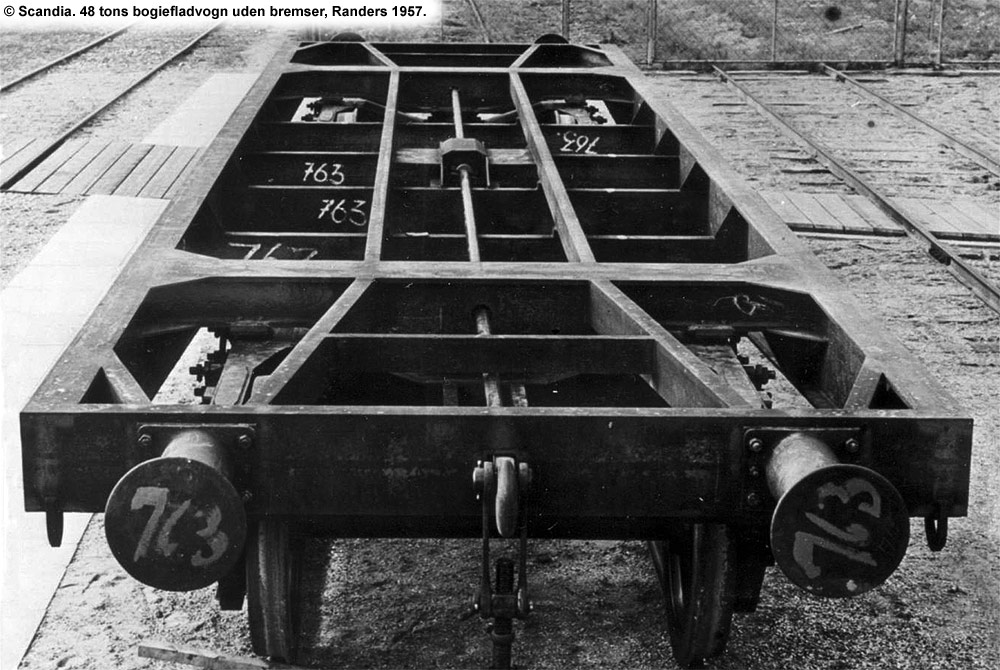

1957: 2 48 tons bogiefladvogne uden bremser (1800 mm bogier).

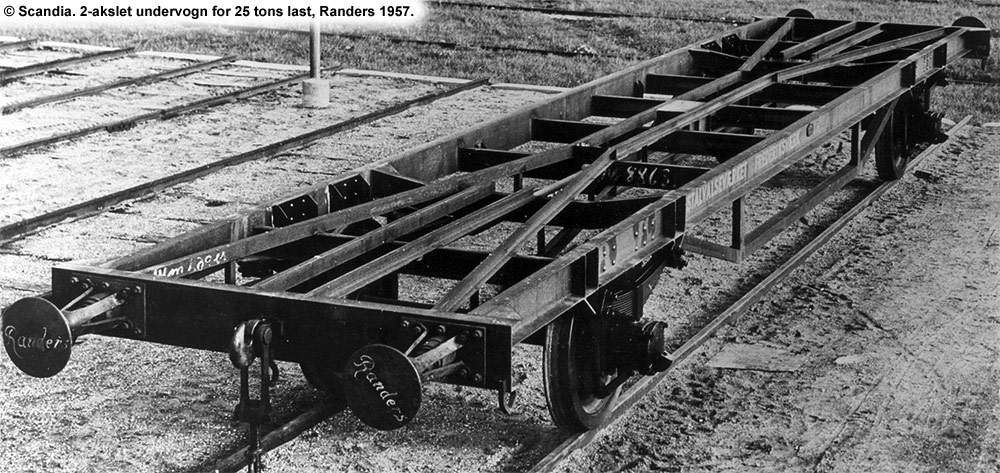

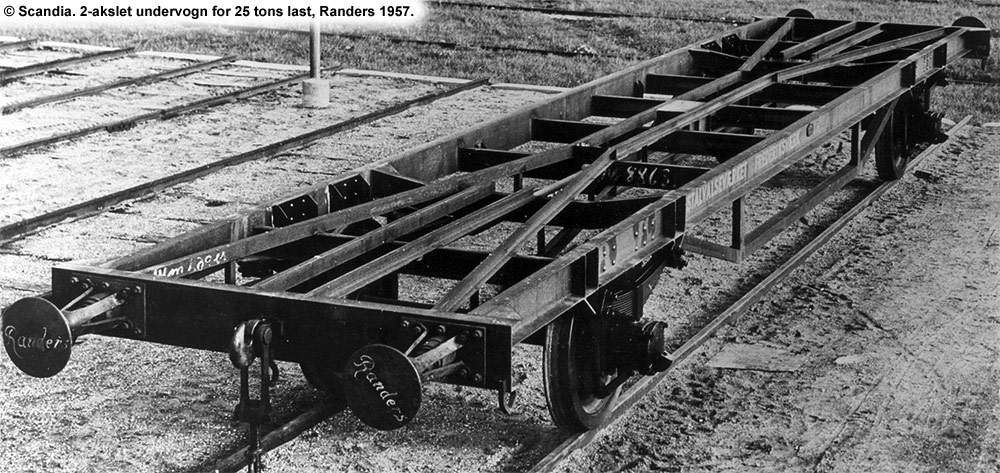

1957: 2 2-akslede undervogne for 25 tons last med 4 meter akselafstand.

1959: 2 12 meter bogieundervogne for 48 tons last (1800 mm bogier).

1961: 2 2-akslede undervogne for 25 tons last uden bremser.

1963: 8 14 meter bogiefladvogne med trykluftledning.

1965: 4 14 meter bogiefladvogne med trykluftledning.

1969: 10 16 meter bogiefladvogne med trykluftledning.

1970: 6 6,5 meter 2-akslede undervogne.

Se også ØSJS QD 196.

Historien

Uddrag fra hæftet "Det Danske Staalvalseværk A/S" af overlærer L. Andkjær Jensen, Hillerød, 1967:

"På de nordsjællandske landeveje ser man ofte lastbiler, toplastet med gammelt, rustent jern i alle former plove, harver, hesteriver, vognbeslag, tykke og tynde jernstænger, jernbjælker fra nedrevne bygninger, tykke jernklodser og tynde plader, opslidte spader, hakker og river mm. altsammen i et tilsyneladende håbløst virvar.

Alle lastbilerne har retning mod Frederiksværk. Mod denne skønne by kører også fuldt lastede jernbanevogne, ligesom mange skibe fra Jylland og Fyn sejler til Frederiksværk med samme mærkelige materiale.

Al denne "ragelse" af rustne, kasserede jerndele kaldes med et fælles navn for skrot. Uindviede finder det ganske værdiløst, skønt det i virkeligheden er et værdifuldt råmateriale til fremstilling af det fineste stål, når det først er blevet støbt i blokke til videre forarbejdníng. En sådan nyskabelse foregår i Frederiksværk på Det Danske Staalvalseværk.

Frederiksværk

Hvorfor blev Det Danske Staalvalseværk lagt netop i Frederiksværk? Valget af dette sted beroede ikke på tilfældigheder, eller fordi Frederiksværk ligger i en af Danmarks smukkeste egne, men fordi det var begrundet i rent praktiske forhold. For tilførsel af skrot, råjern og andre materialer til stålproduktíonen var placeringen i Frederiksværk særlig fordelagtig. Tillige var her mulighed for strømtilførsel fra Kyndbyværket ved Isefjorden, ligesom der var let adgang til at få rigeligt med ferskvand fra Arresø, blandt andet til afkøling af ovne og valser. Fra Frederiksværk kunne man på fordelagtig måde transportere de færdige produkter med skib, bane eller bil til de stålforbrugende industrier og håndværksvirksomheder.

Arresø, Danmarks største indsø på 41 kvadratkilometer, var i forhistorisk tid forbundet med Kattegat og Roskilde Fjord ved et sund. Senere havde søen afløb til fjorden gennem en å, men da denne på grund af stærk sandflugt senere blev sandet til, og søen oversvømmede de omliggende landsbyer, så beboerne måtte flygte fra hus og hjem, lod den daværende konge, Frederik den Fjerde, i tiden fra 1717 til 1719 grave en kanal med afløb til fjorden. Det var efter den tids forhold et mægtigt arbejde, der blev udført ved hjælp af 500 soldater og 200 svenske krigsfanger.

Frederiksværks oprindelse skyldes anlæggelsen af denne kanal. Skønt den som nævnt blev bygget for at hindre oversvømmelser, varede det dog ikke længe, før driftige folk fandt på at bygge fabrikker langs kanalen og udnytte dens vand som drivkraft. Arresøens vandspejl ligger ca. 4 m over fjordens vandspejl, så strømmen var ret stærk, og ved hjælp af sluseanlæg fik man udmærket drivkraft til de forskellige fabrikker og møller.

Den første fabrik, der anvendte kanalens vand som drivkraft, var en agatslibemølle fra 1728. Den blev dog snart nedlagt. På samme sted fik en franskmand i 1751 kongens tilladelse til at indrette et kanonstøberi, men kanonerne sprængtes ved de første prøveskydninger, og det var først, da kong Frederik den Femte i 1756 overdrog kanonværket til etatsråd Fabritius og generalmajor Classen, at en virkelig storindustri fremstod. Til ære for kongen blev såvel kanonværket som hele den opvoksende fabriksby kaldt Frederiksværk. I 1758 blev tillige anlagt et krudtværk, der nu ejes af Høyers Krudtværk A/S. For at hindre mulige eksplosioner på krudtværket i at rasere omegnen blev der plantet tæt skov både omkring selve krudtværket og omkring nogle af de i omegnen anbragte krudtmagasiner. Endnu præges Frederiksværk af stærk skovvækst fra hin tid.

Omkring 1800 byggedes et kobbervalseværk, der dog senere flyttedes til Amager som en del af A/S Nordiske Kabel- og Traadfabrikker. Nævnes kan det også, at generalmajor Classen udvidede virksomheden med et jernstøberi, som senere blev en del af De Forenede Jernstøberier, hvis firmamærke D.F.J. nu er kendt over hele landet. Til denne lange række af industrier føjedes endelig Det Danske Staalvalseværk, der nu er af så stor betydning for vort land.

Planer om et dansk stålvalseværk

Selv om en produktion af stål forekom unaturlig for et land som Danmark, havde danske industrikredse dog flere gange overvejet oprettelsen af et stålværk.

De første planer til et dansk stålvalseværk kan føres tilbage til første verdenskrig. På dette tidspunkt forelagde en dansk ingeniør og en dansk videnskabsmand udkast til et dansk stålvalseværk til afhjælpning af den totale mangel på stål, som krigen havde medført.

Imidlertid forbedredes forsyningsforholdene dog hurtigt efter krigens ophør, og Danmark kunne igen importere den mængde stål, industrien havde brug for, til rimelige priser. Planerne til et dansk stålvalseværk blev herefter henlagt.

Omkring midten af trediverne begyndte de store stålproducerende lande i Europa imidlertid at gennemføre et dobbeltprissystem overfor Skandinavien. Dette medførte, at f. eks. danske skibsværfter måtte betale 20-30 % mere for deres stål end de engelske og tyske. Disse forhold var naturligvis utilfredsstillende for den skandinaviske skibsbygningsindustri og førte til, at Danmark, Norge og Sverige begyndte at arbejde med planer til et fælles skandinavisk stålvalseværk.

Da de stålproducerende lande i Europa blev bekendt med de skandinaviske planer, blev dobbeltprispolitikken ophævet, hvorved den væsentligste spore til et skandinavisk værk bortfaldt. Da tillige nationale synspunkter gjorde sig gældende, blev planerne om det fælles skandinaviske stålvalseværk snart helt opgivet.

I stedet for gik Danmark selv i gang med at virkeliggøre tanken om at få opført eget stålvalseværk. Danmark havde i årene op til den anden verdenskrig et årligt forbrug på ca. 350.000 tons jern for at kunne holde arbejdet i gang til f. eks. skibsbygning, jernkonstruktion til maskinanlæg og fabriksbyggeri, husbygning og landbrugsmaskinindustrien.

DET DANSKE STAALVALSEVÆRK A/S stiftes

I marts 1939 havde værkets grundlægger, direktør H. P. Christensen, Helsingør Skibsværft, i et foredrag i Industrirådet for repraesentanter for regering og interesserede erhverv givet en udførlig redegørelse for et forslag til oprettelse af et dansk stål- og valseværk for stålfremstilling baseret på de hjemlige forekomster af skrot.

Med udbruddet af den anden verdenskrig og navnlig den tyske besættelse af landet blev det vanskeligere at gennemføre planen samtidig med, at behovet for et stålvalseværk forøgedes, fordi tilførslerne udefra svigtede. Men kort efter, at Danmark blev besat, gik man videre med planerne, og den 12. august 1940 stiftedes Det Danske Staalvalseværk som aktieselskab.

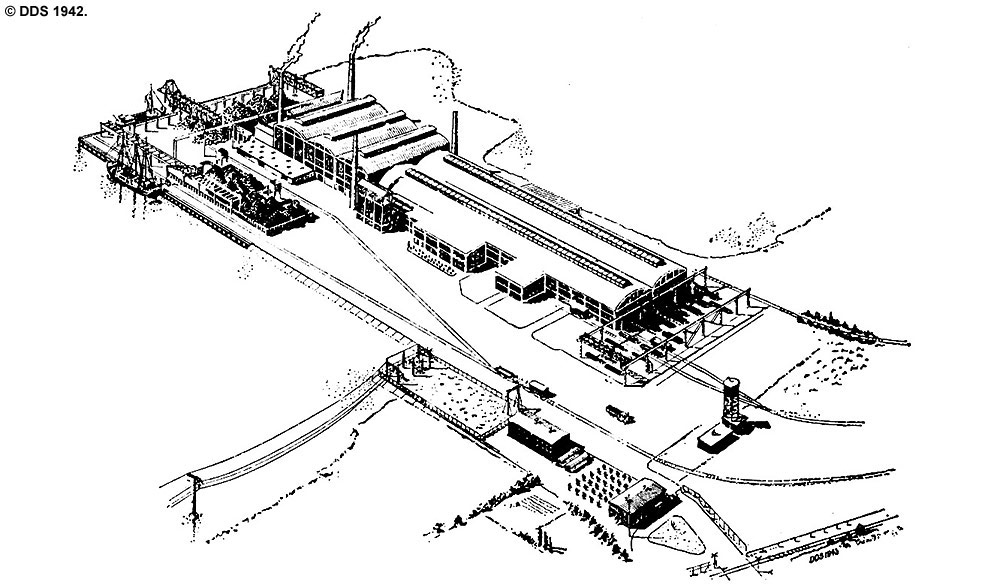

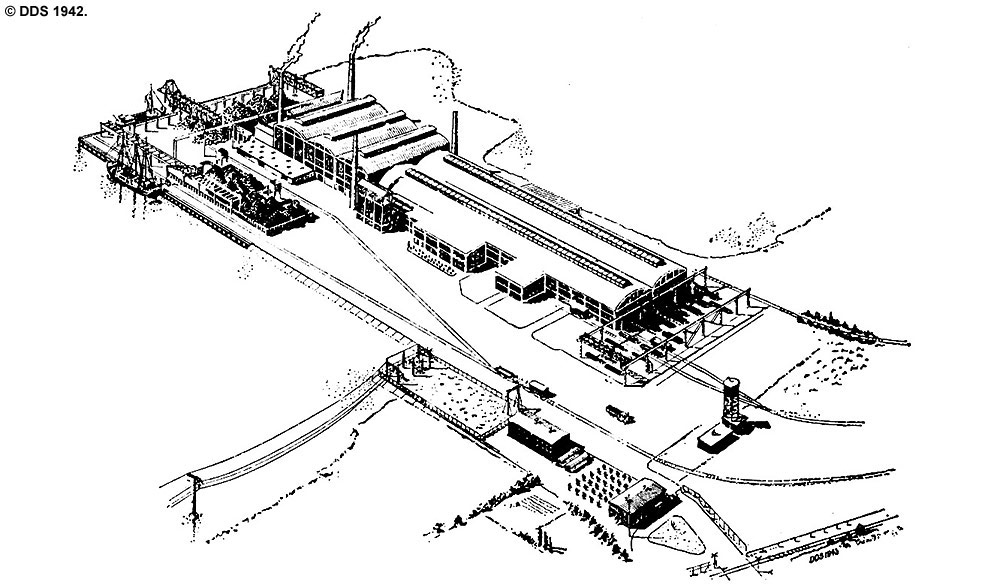

Som tidligere nævnt valgte man at placere værket i Frederiksværk, og planlægningen og opførelsen gennemførtes på trods af de herskende vanskelige forhold på rekordtid, således at værket stod klar til at påbegynde produktionen allerede i sommeren 1942.

Det grundlæggende i planen var - som ovenfor anført - at udnytte et af landets få industrielle råstoffer - det gamle jern og produktions affaldet fra de jernforarbejdende industrivirksomheder, som med en fællesbetegnelse kaldes skrot. Gennem mange år havde man i Danmark eksporteret skrottet, nu skulle det blive grundlaget for en ny dansk industri. Stål kan fremstilles efter flere metoder, men man valgte at fremstille det danske stål efter Siemens Martin metoden, som er velegnet til at oparbejde skrot, og som tillige giver stål af høj kvalitet.

Denne metode er udviklet af franskmanden Pierre Martin, hvem det i 1865 lykkedes at fremstille stål af skrot og råjern i en ovn konstrueret af tyskeren William Siemens.

Det oprindelige anlæg i Frederiksværk kom til at bestå af et stålværk med 2 Siemens Martin ovne, hver med en kapacitet på 30 tons, og valseværkerne bestod af et grovvalseværk og et finvalseværk.

Den første tapning fandt sted den 17. august 1942, og første valsning i grovværket skete i september samme år. Finvalseværket kom i gang i december 1942. Produktionen af færdigvalset stål blev 23,600 tons i det første driftsår 1943.

I de følgende år øgedes produktionen støt, og mange store vanskeligheder blev overvundet. Når det trods alt lykkedes for dansk håndværk og industri at komme gennem de sidste vanskelige krigsår og holde hjulene i gang, må det i høj grad tilskrives det nye stålvalseværk. Den danske stålproduktion blev et hårdt tiltrængt supplement til de sparsomme forsyninger udefra.

Efter 2. verdenskrig

Efter krigen og besættelsen bedredes forholdene ret snart. Produktionen steg, og kvaliteten blev bedre og bedre, efterhånden som de bedste kvaliteter supplerende råstoffer kunne fremskaffes, og de tekniske erfaringer var indvundet. Samarbejdet med de danske forbrugere rundt i landet øgedes, således at værket i højere grad kunne tilpasse sin produktion til kundernes behov med bensyn til kvaliteter og dimensioner.

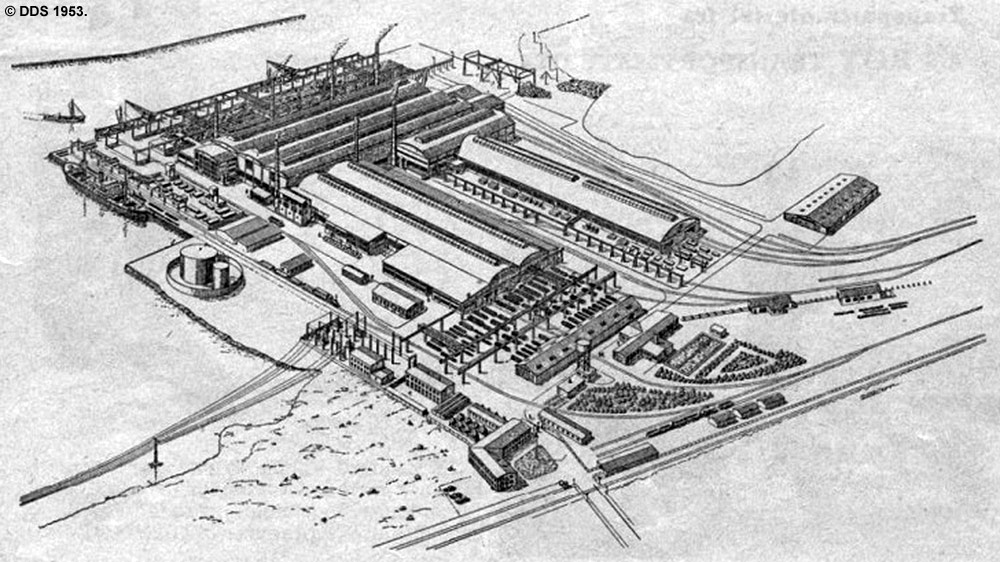

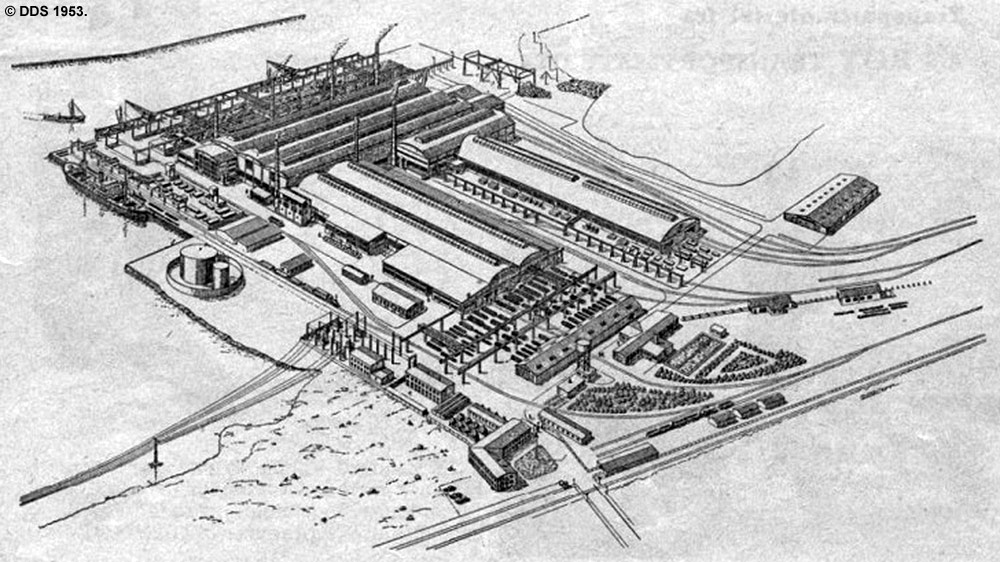

I 1948 oversteg produktionen på værket første gang de planlagte 40.000 tons årlig. I årene 1947-49 blev antallet af Siemens Martin ovne forøget fra 2 til 4, ligesom kapaciteten af de allerede bestående blev udvidet. I samme tidsrum udvidedes virksomheden med et grovpladevalseværk til fremstilling af plader i tykkelsesområdet 6-50 mm. Den første plade blev valset i november 1949. Grovpladevalseværkets kapacitet var beregnet til 60.000 tons årlig.

I 1951 udvidedes profilvalseværket med et trådvalseværk, og man optog i forbindelse hermed produktionen af en del dimensioner under 10 mm, bl. a. tyndt armeringsjern til betonarbejder.

I august 1958 blev et mellempladevalseværk til valsning af plader i tykkelsesområdet 3-5 mm taget i brug. Samme år fuldførtes et nyt blokvalseværk til forvalsning af emner til profilværkerne og grovpladevalseværket. Herefter kunne blokvægten til profilvalsning forøges fra 900 kg til 3.500 kg.

Efterhånden som landets forbrug af plader steg, og det i 1949 igangsatte pladeværk ikke kunne klare efterspørgslen, anskaffedes et stort moderne quartovalseværk for plader til maskin- og skibsbygning. I et quartovalseværk er fire valser anbragt over hinanden, således at de to midterste valser er arbejdsvalser, som direkte bearbejder pladen, medens de to andre fungerer som støttevalser for arbejdsvalserne. Dette værk kom i gang i juli 1960 og blev i 1964 suppleret med pladesorteringshaller på 6.500 kvadratmeter.

I 1961 blev det besluttet at bygge et nyt, meget moderne kontinuerligt fin- og trådvalseværk til afløsning af det oprindelige finvalseværk, som blev taget i brug ved værkets start i 1942. Opførelsen af det nye værk blev tilendebragt i slutningen af 1964.

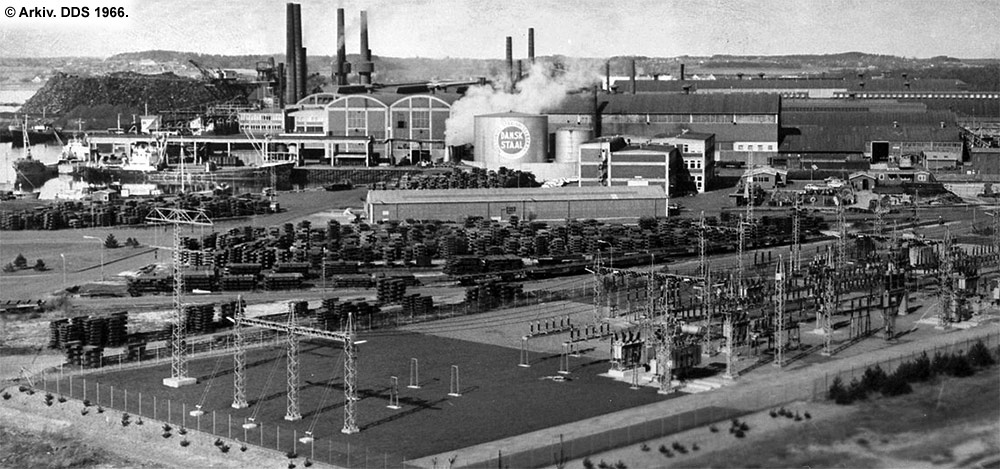

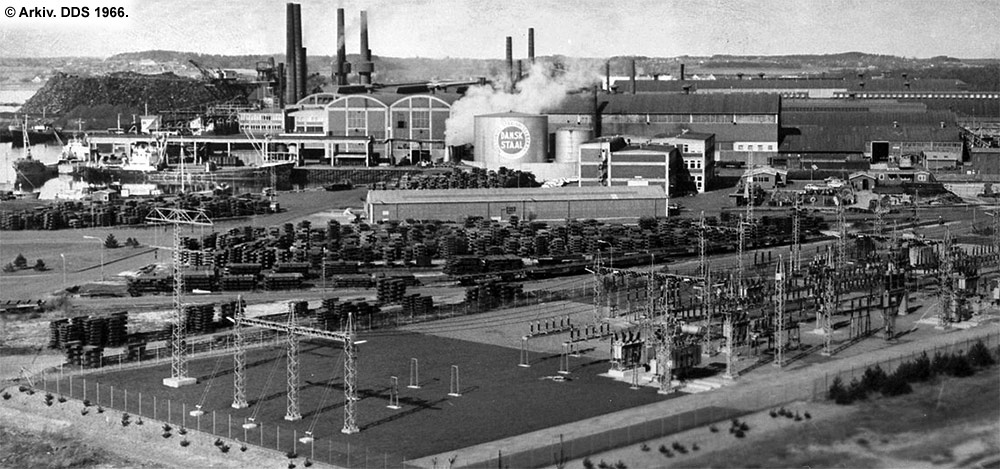

I 1966 blev et varmluft-kupolovnsanlæg sat i drift til fremstilling af flydende råjern til indsats i SM-ovnene. Anlægget, som også kan støbe råjernsbarrer, har en årskapacitet på ca. 60.000 tons. Denne udvikling siger os, at et stålvalseværk aldrig bliver bygget færdigt.

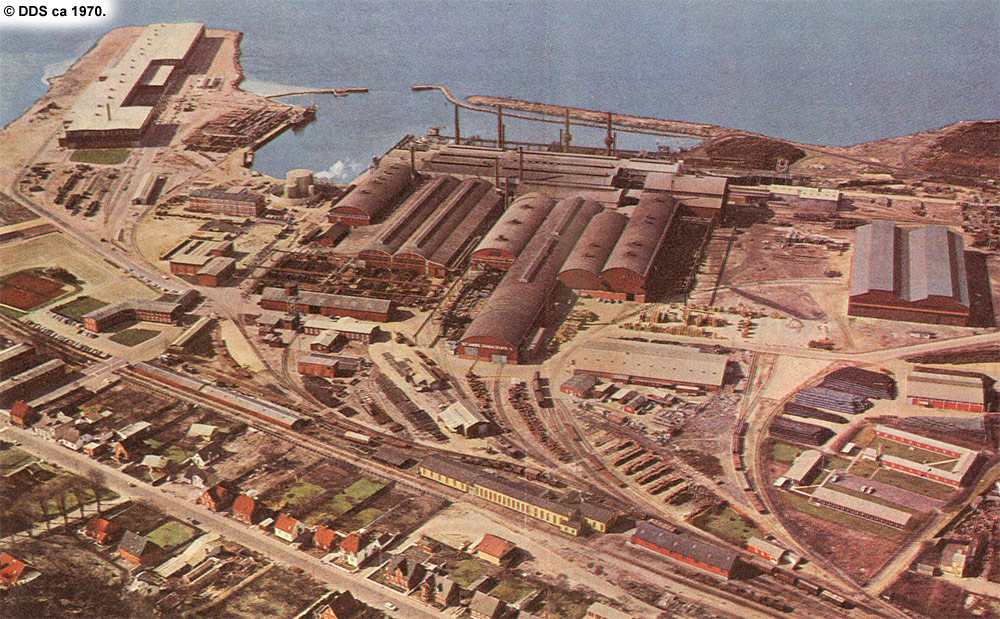

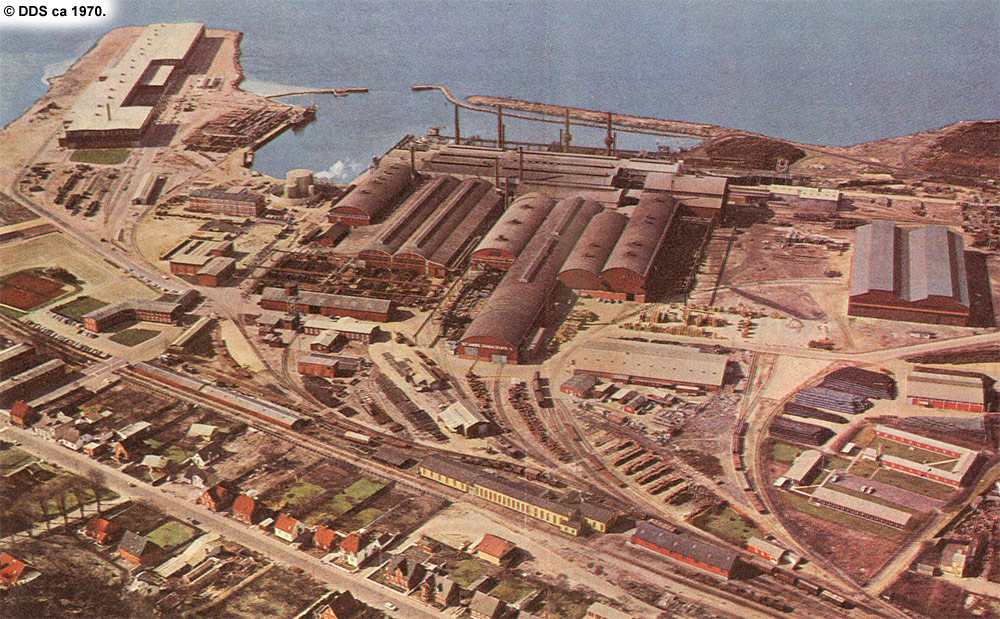

På inddæmmet fjord

Det Danske Staalvalseværk er placeret på et areal, der er fremkommet ved opfyldning ud i Roskilde Fjord. Denne kunstige halvø har nu et areal på ca. 415.000 kvardratmeter. For tiden er værkets bebyggede areal på ca. 87.000 kvadratmeter.

Når udvidelserne ikke kræver hurtig skabelse af nye arealer ved indpumpning af sand, skabes der dagligt nye opfyldte arealer af de store mængder slagger og andet affald - især fra stålværket. Men nybygningerne kan ikke rejses på det løse sand. Derfor hamrer tunge, høje rambukke mægtige beton- eller træpæle igennem sandlaget til en dybde af fra 6 til 20 m. Det er dyrt, men nødvendigt. En stor del af byggeudgifterne er på den måde lagt under sandoverfladen, men har man endelig fået fast fundament, kan det øvrige byggearbejde sikkert og planmæssigt udføres. Snart står da en mægtig fabriksbal, hvor før mågernes hæse skrig lød over fjordens glitrende bølger.

Det Danske Staalvalseværk i dag (1967)

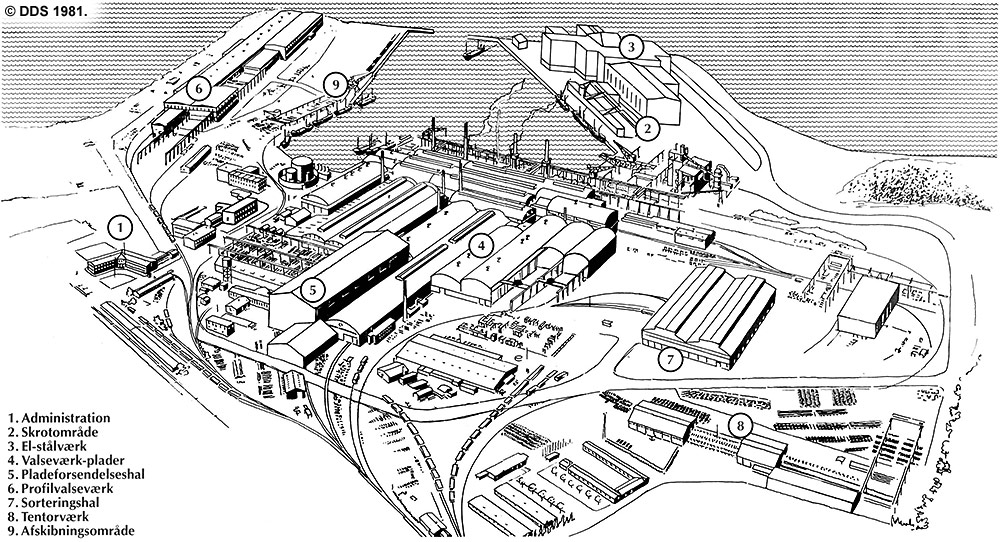

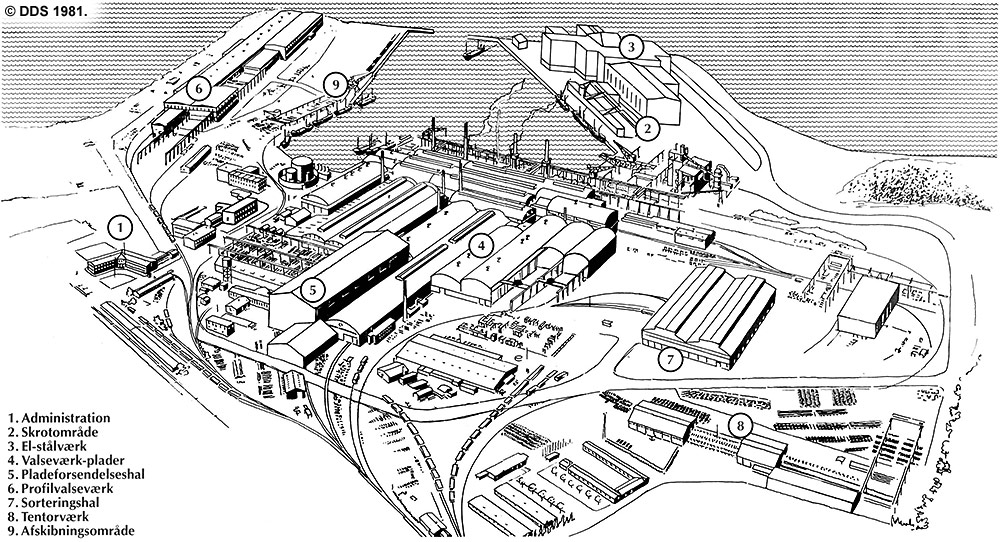

Stålvalseværkets produktion er som tidligere nævnt baseret på nedsmeltning af gammelt jern - skrot - med tilsætning af råjern og andre nødvendige legeringsstoffer, og er i dag et vigtigt led af den danske jernindustri. I årenes løb har værket stadig øget sin kapacitet. I dag omfatter det følgende anlæg:

1) Stålværket, der består af:

- 4 oliefyrede Siemens Martin ovne, tre på hver 130 tons og en på 70 tons. Blokstørrelsen er fra ca. 3 tons til maksimalt 14 tons, når det smeltede stål fra ovnene er endt i blokformene. Produktionen er ca. 1300 tons blokke pr. døgn, d. v. s. ca. 370.000 tons pr. år.

- Et basisk varmluft-kupolovnsanlæg til fremstilling af flydende råjern og råjernsbarrer. Årskapacitet 75-100.000 tons.

2) Profilvalseværkerne omfatter:

- Et 925 mm blokvalseværk til forvalsning af emner til såvel profil- som pladeproduktion.

- Et 640 mm grovvalseværk til valsning af større profiler, flad- og rundjern.

- Et 560 mm mellemprofilvalseværk til valsning af mindre profiljern, fladjern og rundjern.

- Det nye kontinuerlige fin- og trådvalreværk til mindre profiler samt tråd.

- El anlæg til fremstilling af koldtbearbejdet armeríngsstål, det såkaldte tentorstål.

Den årlige produktion i profilvalseværkerne er ca. 170.000 tons.

3) Pladevalseværkerne:

- Det store quarto grovpladevalseværk for plader i tykkelsesområdet 5-100 mm og maksimal bredde 2850 mm.

- Et mellempladevalseværk for plader i tykkelsesområdet 3-6 mm.

Det oprindelige grovpladevalseværk, der kan valse plader i tykkelsesområdet 6-50 mm og maksimal bredde 2400 mm, er ikke længere i drift, men står i reserve som sikkerhed for pladeproduktionen.

I tilslutning til pladevalseværkerne findes en normaliseríngsovn til varmbehandling af plader af specialkvalitet. Den årlige produktion i pladevalseværkerne er ca. 185.000 tons.

På skrotpladsen

Jern forbrændes ikke som f. eks. kul og olie, men vender for størstedelens vedkommende efter kortere eller længere tid tilbage til stålværkerne som skrot og anvendes der påny til fremstilling af nyt stål. F. eks. har en gammel jernbaneskinne kun mistet 5-6 % af sin oprindelige vægt, når den kasseres, og et jernskib har ved ophugningen omtrent samme vægt, som da det 20-30 år tidligere løb af stabelen på skibsværftet. Ligeså med automobilerne. Jernet forsvinder altså ikke, men går i et evigt kredsløb, og det samme materiale omstøbes og valses efterhånden utallige gange.

Vi har foran hørt om lastbiler, jernbanevogne og skibe fuldt lastet med gammelt jern - skrot - værkets vigtigste råstof. Lastvognene og jernbanevognene kører ind på værket med skrot, der efterhånden hober sig op i hushøje bjerge på skrotpladsen.

Hvordan får man nu skrottet stablet så højt op? Menneskehænder er for svage og langsomme til dette arbejde. Derfor sker det ved hjælp af stærke magnetkraner. Når f. eks. en lastbil skal tømmes for skrot, sænkes en magnetkran, der kan løfte ca. 3 tons jern, ned over læsset, og skrottet hænger ved den, når strømmen sluttes. Så hæver kranen sin byrde og svinger den ind over det højere og højere skrotbjerg. Strømmen afbrydes, og skrottet rasler på plads højt oppe.

Det er store mængder skrot, der hver dag skal ind i stålværkets ovne til smeltning, og en stor reservebeholdning skal stadig være ved hånden, hvis tilførslerne af og til skulle være mindre end forbruget, f. eks. i tilfælde af isvintre, eller tilgangen ikke holder trit med et stadigt voksende forbrug.

Skrottet skal sorteres omhyggeligt, før det leveres til stålværket. Slipper f. eks. en granat eller andet eksplosivt materiale med ind i en af smelteovnene, kan dette sprede død og ødelæggelse om sig. Af hensyn til stålkvaliteten må der heller ikke leveres skrot, der er fortinnet eller galvaniseret.

Når skrottet skal transporteres til brug i stålovnene, løfter magnetkraner det fra skrotpladsen op i bakkerne eller "mulderne", der står på en række vogne, som på jernbanespor føres ind i stålværket.

I stålværket

Skrot, råjern og andre råstoffer går i stålværket til smeltning i Siemens Martin ovnene og støbes derefter i blokke, hvoraf der i valseværkerne fremstilles færdigt stål, som over lageret forsendes til kunderne i de bestilte former, dimensioner og kvaliteter.

Når ovnenes indfyldningsluger åbnes, for at man ved hjælp af chargerkraner kan påfylde råstofferne til smeltning, slår en voldsom hede ud mod tilskuerne, og de buldrende flammer inde i ovnens dyb kaster et skarptlysende ildskær ud i rummet. Et sådant flammeskær kan det blotte øje vanskeligt tåle, derfor må man helst kun betragte smeltningsprocessen gennem blå glas, der holdes op foran øjnene. Smeltningen sker ved 1600 graders varme og ved anvendelse af forstøvet olie som brændstof.

Siemens Martin ovnene er under 6-7 timers smeltning lukket i siden med en prop af ildfast ler. Denne lerprop fjernes efter smeltningen med en dynamitpatron, og det flydende og boblende stål løber gennem en ildfast rende til de to støbeskeer, som hver kan rumme ca. 60 tons stål. Når tapningen efter ca. 10 minutter er tilendebragt, transporterer to svære kraner støbeskeerne hen til støbeformene, hvor støbningen af stålblokkene finder sted.

Det er for fremmede et fantastisk og meget interessant skuespil at overvære en sådan støbning. For at lette Siemens Martin ovnenes opgave har man bygget et forsmeltningsaggregat, en såkaldt kupolovn, som laver flydende råjern af skrot. Det flydende råjern hældes ind i Siemens Martin ovnene, som derefter kun behøver at omdanne jernet til rent stål.

En kupolovn ligner lidt en stor kakkelovn. Der fyres med koks, som tilsættes foroven sammen med skrottet. Skrottet rutscher ned gennem ovnen, opvarmes af de glødende koks og smelter til sidst. Det flydende jern samles i bunden af ovnen og ledes herfra til en opsamlingsbeholder, hvorfra det transporteres ind til Siemens Martin ovnene.

I forbindelse med kupolovnen findes et maskineri til udstøbning af råjernsbarrer på ca. 40 kg, som ligeledes anvendes i Siemens Martin ovnene sammen med det indkøbte råjern.

I profilvalseværkerne

Så snart støbeprocessen er afsluttet i stålværkets støbehal, fjernes støbeformene fra stålblokkene, som endnu rødglødende føres til dybovnen i blokværket. Her genopvarmes blokkene til ca. 1300 graders varme, som er den normale valsetemperatur. Fra dybovnen løftes blokkene over på rullebanen, som fører dem frem til valsestolen i blokværket. Her passerer blokken mange gange frem og tilbage mellem to store valser og bliver hurtigt smallere og længere, indtil den er forvandlet til en lang firkantet stålbjælke, som endnu rødvarm skæres af i korte stykker - de såkaldte emner - (på ca. 900 kg), som går videre til behandling i grovvalseværket. Fortsætter man valsningen af stålblokken i blokværket endnu nogen tid, betegnes de færdige stålstykker som knipler (ca. 350 kg), der sendes til det nye kontinuerlige profilvalseværk til valsning. Endelig kan man i blokværket fremstille de såkaldte slabs, som er flade rektangulære stålstykker på ca. 1500 kg, der viderevalses i pladevalseværket til stålplader. I grovprofilværket genopvarmes emnerne fra blokværket til ca. 1300 graders varme, hvorefter de udvalses til svære profiler (såsom U- og I-jernbjælker), flad- og rundjern.

Kniplerne fra blokværket går videre til det nye, kontinuerlige profilvalseværk (kontiværket), hvor de opvarmes til valsetemperatur i knippelovnen. Herfra kan de rødvarme knipler enten gå til valsning i mellemprofilvalseværket, hvor der valses mindre profiljern, fladjern og rundjern, eller de kan gå videre gennem det kontinuerlige profilvalseværk og udvalses til finere profiler og tråd. Det kontinuerlige profilvalseværk består af 19 såkaldte valsestole, anbragt i en lang række efter hinanden, modsat de andre valseværker, hvor stålet føres frem og tilbage mellem et enkelt par valser i en valsestol. Den kontinuerlige valseproces har betydet en stor forøgelse af værkets produktionsevne. Det kan f. eks. oplyses, at der ved udvalsning af 5-6 mm rundjern startes i 1. stol med en begyndelseshastighed på ca. 30 km i timen, og at det færdigvalsede materiale løber ud af det sidste valsepar i rækken med en fart af ca. 110 km i timen. En del af produktionen i det kontinuerlíge profilvalseværk viderebehandles i det såkaldte tentorværk, som er et anlæg til koldtbearbejdning af armeringsstål, det såkaldte tentorstål, der anvendes til indstøbning i betonkonstruktionerne i bl. a. beboelses- og fabriksbygninger.

For at skaffe tilstrækkelige arealer til det nye, kontinuerlige profilvalseværk, som har et overbygget areal på 20.000 kvadratmeter, og hvis hovedhal er 372 m lang, måtte der foretages betydelige opfyldninger med indpumpning af 220.000 kubikmeter sand. Fundamentsarbejderne omfattede bl. a. nedramning af ca. 3.000 pæle. På samme inddæmmede område har NESA opført en ny friluftstransformatorstation for at kunne levere det stadig voksende behov for strøm.

I pladevalseværkerne

Selv om stålblokkene er rødglødende, når de kommer fra støbehallen i stålværket, er de dog aldrig helt klar til valsning, fordi de ikke er tilstrækkelig varme. Blokkene må for at kunne udvalses have en temperatur på 1.300-1.400 grader. Denne temperatur opnår man ved at anbringe blokkene et stykke tid i en varmeovn - en såkaldt dybovn. Når blokkene er opvarmede til valsetemperatur, løftes de rødglødende op af dybovnen ved hjælp af en tangkran, som fører dem hen til en rullebane, hvorpå de transporteres videre til valsestolen, hvor selve valsningen foregår.

I valsestolen bearbejdes blokkene ved at blive ført frem og tilbage under stadig større tryk, så de efterhånden bliver bredere og bredere og tyndere og tyndere, og samtidig fjernes den yderste forbrændte skal - glødeskallen - ved hjælp af tynde vandstråler, der bestryger pladeemnet med 100 atmosfæres tryk.

Til sidst er den firkantede, massive blok tromlet flad som en pandekage og blevet til en lang, bred stålplade med den ønskede tykkelse. Når denne proces omsider er tilendebragt, føres pladen ind i sakseanlægget, hvor brede, skarpe knive af hærdet stål klipper pladen i passende stykker, så let som man klipper papir, hvorefter magnetkraner bringer pladerne på plads i store stabler.

På stålvalseværket har man siden 1949 valset plader i et værk, som blev købt brugt i U.S.A. I 1960 blev et nyt pladevalseværk taget i brug til afløsning af det gamle værk, som efterhånden ikke længere var tilfredsstillende. Det nye værk blev projekteret med 3,3 m bredde, hvorved der kunne valses plader, som efter renklipningen ville blive op til 2,9 m brede. Ved igangsætningen af dette nye værk, som er et af de mest moderne valseværker for grovplader i Europa, stod virksomheden særdeles godt rustet hvad angik valsekapacitet for plader, og samtidig blev det muligt at imødekomme de stadig voksende krav om levering af plader i specielle kvaliteter.

Når man på opmærkerbeddingen afsætter de mærker, hvorefter der skal klippes for at opnå en pæn firkantet stålplade til f. eks. skibsbygning, bliver der altid større eller mindre stykker til overs langs síderne og for enderne af pladen. Disse rester bliver skåret ud i firkantede stykker, som derefter er råmaterialet for produktionen i mellempladevalseværket. Disse emner eller platiner, som man også betegner dem, bliver opvarmet til valsetemperatur i platinovnen i mellempladeværket og derefter udvalset til plader i tykkelsesområdet 3-6 mm. Her udnyttes altså en del af et afklipningsprodukt, der før dette værks eksistens måtte kasseres, og som derfor tidligere gik direkte i Siemens Martinovnene til omsmeltning sammen med andet skrot.

Noter

Produktionen. Det Danske Staalvalseværk producerer i dag (1967) ca. trediedelen af Danmarks samlede forbrug af valseværksprodukter. Af de ca. 370.000 tons stålblokke fremstilles ca. 180.000 tons profil, stangjern samt armeringsjern i profilvalseværkerne og ca. 185.000 tons plader i pladevalseværkerne. Da valseværkskapaciteten er større, end værkets egen blokproduktion kan dække, indkøbes der en del emner fra udlandet for derved at kunne udnytte valseværkerne mest muligt.

Råstoffer. Foruden skrottet anvendes råjern, bl. a. fra firmaet F. L. Smidth & Co.s råjernsværk i Ålborg, og i forbindelse med råjernsfremstillingen fremkommer der cementklinker, der anvendes på F. L. Smidths cementfabrik. Det danske råjern produceres fortrinsvis af de ringere sorter skrot, som er mindre egnede til brug ved stålfremstilling. Denne råjernsproduktion er således også et dansk produkt, der sparer Danmark for store summer, der ellers ville kræves til indkøb af råjern i udlandet.

Smelteovnene brænder året rundt og slukkes kun for reparation, når indmaden, dvs. ovnbunden, siderne og hvælvingen, der består af ildfaste sten, er slidt ned. Selve ovnbunden kan holde til ca. 800 smeltninger, medens siderne og hvælvingen må fornyes allerede efter 200 smeltninger. Efter sådanne hovedreparationer tager det næsten en uge at få ovnene varmet op igen til den for produktionen nødvendige bøje temperatur. Om søndagen arbejdes der normalt ikke på værket, men ovnene, der ville lide skade ved at blive afkølede, holdes opvarmede søndagen over for at kunne virke straks mandag morgen. Til opvarmning af samtlige ovne bruges ca. 300 tons olie i døgnet til fremstilling af ca. 1300 tons stålblokke i samme tidsrum.

Ildfaste sten. Værkets drift kræver mange ildfaste sten og andet ildfast materiale. De ildfaste sten fås fra Tyskland, England, Østrig, Tjekkoslovakiet og Sverige, men også i Danmark kan gode kvaliteter fremskaffes fra Bornholm. Stenene anvendes til opbygning af Siemens Martin ovnene og i blokovnene for profil- og pladeblokke. Desuden anvendes betydelige mængder til udmuring af de store støbeskeer samt til de såkaldte støbeborde, hvorpå blokformene opstilles for at blive fyldt med det smeltede stål.

Analyselaboratoriet fører kontrol med stålets sammensætning, dels medens det endnu befinder sig i smeltet tilstand i ovnen, og dels efter at det er udstøbt og har fået sin endelige legering (blanding). Derfor tages der i stålværket et stort antal prøver, der sendes med rørpost til laboratoriet, hvor de undersøges for kulstof, mangan, fosfor og svovl. Alle analyser laves i et selvregistrerende spektralanalyseanlæg. Lyser fra en gnist mellem stålprøven og en sølvelektrode spaltes i et gitter op i de forskellige bølgelængder. For hvert af de stoffer, der skal bestemmes, er der valgt en karakteristisk bølgelængde, og på dens plads i spektret er der anbragt en fotocelle, der opsamler lyset og ved et kompliceret elektrisk anlæg regner ud, hvor meget der er af netop dette stof i stålet. Den endelige analyse for det færdige stål skal yderligere indeholde oplysning om indholdet af silicium, og drejer det sig om mere specielle kvaliteter, kan der blive tale om bestemmelse af endnu flere stoffer. Alt dette klarer laboratoriets spektralanalyseanlæg på et par minutter med kun en enkelt mand til betjeningen.

Værkets prøveanstalt står for den mekaniske prøvning af det færdige stål. Da det meste skal anvendes til skibsbygning, foretages kontrollen sammen med en inspektør fra et af de store klassifikationsselskaber som f. eks. Lloyds Register of Shipping. Der er tale om trækprøvning, der giver oplysning om stålets styrke, en bøjeprøvning, der siger noget om stålets sejghed og evne til at tåle kompliceret bukning, og en slagprøvning, der skal sikre, at stålet kan tåle stød og slag selv ved lave temperaturer.

Elektricitetsforbruget er ca. 65 mill. kwh, hvoraf 95 % leveres af NESA fra Kyndbyværket i en 50 kV ledning. Resten af forbruget fremstilles i værkets egen kraftcentral ved hjælp af spilddamp fra Siemens Martin-ovnene. Der er installeret over 3000 elektromotorer, hvoraf de 2 største momentant yder 11.000 hk og trækker det nye grovpladeværk.

Vandforsyningen. Der bruges ca. 2.500 tons fersk kølevand i timen, som for en stor del cirkulerer og suppleres med vand fra Arresø. Desuden bruges ca. 800 tons saltvand pr. time til køling af el-udrustningen i kontiværket.

Kraner. De tunge og oftest glødende eller varme stålblokke, plader og stænger kan ikke flyttes af menneskehænder. Ca. 70 kraner, hvoraf nogle med indtil 110 tons løfteevne, påtager sig derfor dette arbejde. Foruden magnetkraner kører ustandselig vældige spor-, løbe- og svingkraner med materialerne. De skaber en egen form for liv og røre lige fra de højtliggende, hvælvede lofter ned til de rillede jerngulve. Hvis et eller andet uheld standser arbejdsgangen, kommer straks en kran til assistance ved reparationen. Autogensvejseapparater sænkes ned, et hastigt indgreb foretages med ildsprudende skærebrændere og fjerner det glødende materiale, der måske har sat sig fast, hvorpå arbejdet som oftest atter kan fortsætte, mens hjælpematerialet forsvinder samme vej, det kom. Hjælpeaktionen må foregå hurtigt, for tid er penge.

Jernbanespor. På værkets område findes ca. 10 km normalspor med tilslutning til Frederiksværkbanen, og årligt ankommer og afgår ca. 5.000 banevogne med i alt ca. 100.000 tons gods.

Vejnettet er på ca. 8 km længde og er bygget særlig solidt, så det kan bære kørslen af endog meget tungt materiale. Pr. lastbil ankommer betydelige mængder skrot, ligesom hovedparten af det færdige stål til kunderne øst for Storebælt afsendes med lastbiler.

Havnen ejes af værket. Den samlede kajlængde er 640 m og er opdelt i lossekajer for skibe med råprodukter til værket, og for kajer til udskibning af færdigvarer. Havnen er 5-6 m dyb. Hvert år ankommer og afgår over 2.000 skibe. Til lastning og losning står seks moderne svingkraner til rådighed med en løfteevne på fra 5 til 24 tons.

Tegnestuen har til huse øverst i samme bygning som prøveanstalten og laboratoriet. Den er opdelt i 2 området. En driftstegnestue, der sammen med reparationsafdelingerne (maskinværksted, elektrikerværksted, tømrer- og malerværksted m.m.) skal sørge for at holde produktionsanlæggene i driftsmæssig stand. Nybygningstegnestuen tager sig af de mange udvidelser, ombygninger og moderniseringer, der til stadighed må gennemføres for at følge med i den hastige tekniske udvikling og for at kunne være konkurrencedygtig overfor de store, udenlandske stålproducenter.

Badeanstalten. Under det strenge arbejde bliver arbejderne meget snavsede af arbejdet i de varme haller. Det er derfor nødvendigt, at de efter arbejdstid kan ty til værkets velindrettede badeanstalt og få vasket snavs og sved af sig, før de trækker i det pæne tøj og kører hjem.

Marketenderier. Da afstandene på værket er meget store fra afdeling til afdeling, har det været nødvendigt at indrette fire marketenderier, hvor de ansatte kan indtage deres måltider og slappe lidt af i arbejdspauserne. I hovedmarketenderiet, som har plads til ca. 400 personer, kan der til bestemte tider købes varm middagsmad, smørrebrød og drikkevarer. I stålværkets marketenderi kan der købes smørrebrød og drikkevarer, rnedens marketenderierne i kontiværket og ved kupolovnen kun giver mulighed for køb af drikkevarer til den medbragte mad.

Døgndríft. Der arbejdes alle døgnets 24 timer med 3-holds-drift, dog ikke i søndagsdøgnet, hvor kun nødvendige reparationsarbejder udføres.

Administrationsbygníngen, der ligger ved værkets hovedindgang, huser ledelsen og de mange afdelinger, der er nødvendige i ethvert større industriforetagende, såsom regnskabsafdelingerne, salgs- og indkøbsafdelinger, arkiver mm.

Medarbejderne. Værket beskæftiger nu 1.300 arbejdere og 300 funktionærer. Mange af arbejderne og funktionærerne bor ude i omegnen - Hundested, Helsinge, Hillerød og Frederikssund - og kommer derfor til værket i egne biler. Store parkeringspladser med plads til flere hundrede biler forefindes, og tillige findes en motorcykelgarage med plads til ca. 200 motorcykler og knallerter.

Lønninger. I året 1966 udbetaltes ca. 44 millioner kroner i lønninger til arbejdere og funktionærer.

Arbejderboliger. At skaffe husly til de mange ansatte og deres familier er et problem, som værkets ledelse har medvirket til at løse, idet værket har ladet opføre moderne etagelejligheder og parcelhuse, hvori ca. 180 familier har bolig. For ugifte arbejdere og folk, som kun arbejder på værket i kortere tid, er opført et kompleks benævnt "Fjordbyen", hvor der foruden 100 gode enkeltværelser forefindes bade- og omklædningsrum samt et moderne udstyret samlingslokale og en bestyrerbolig.

Sikkerhedstjenesten er organiseret med en sikkerhedsingeniør som leder og med afdelingernes tillidsmænd som lokale sikkerhedsrepræsentanter. Til værket er knyttet en bedríftslæge med fast konsultation på værket 2 gange om ugen".

Skrottog funktionsbeskrivelse

Der er to lokomotiver, som kan køres manuelt eller på fjernbetjening. Manuelt kan der køres uden begrænsninger på hele sporarealet af den person som befinder sig i lokomotivet. På fjernbetjening kan lokomotiverne køres fra de to skrotkraner og de to chargeringskraner i ovnhallen. Til dette er der en skærm og et tastatur i kranerne. Kranføreren vælger så, hvilket tog 1 eller 2 han vil køre med. Når han har valgt, kan han køre med pågældende tog i hele skrotgårdens udstrækning. Der kan ikke køres ud af skrotgården på auto. Ved hjælp af aftastning ved skinneisolation og fotoceller, er skrotgården opdelt i 2 zoner, så styringen ved, hvor toget befinder sig. I skrotgården er hastigheden begrænset til max. 6 km/time og i området inde i ovnhallen er hastigheden begrænset til ca. 2 km/time når toget kører ind i hallen, for at kunne positionere toget korrekt og for ikke at køre ind i bufferne med for stor hastighed. Der er monteret hastigskontrol i toget for at overvåge hastigheden og der er overvågning på dette udstyr så toget ikke kan køre på fjernbetjening, hvis udstyret ikke er i orden. På skærmen i kranen vælger kranføreren en menu for lastning af skrot. Alt efter hvad for en kvalitet stål, der skal fremstilles, lastes skrottet efter en recept, som vises på skærmen. Kranføreren kan aflæse, hvor meget skrot han har lastet af de forskellige kvaliteter og hvor meget, der totalt er lastet i den enkelte kurv. Når der er lastet, køres toget ind i ovnhallen og kurven bliver registreret som værende på lager. Når kurven tømmes i ovnen, registreres det på skærm i chargerkranen og når stålet er smeltet og tappet, registreres lastningen sammen med øvrige data for den pågældende charge. Kl. 0600 hver morgen udskrives automatisk en rapport over, hvor meget skrot og hvilke kvaliteter, der er lastet i det seneste døgn.

/MC

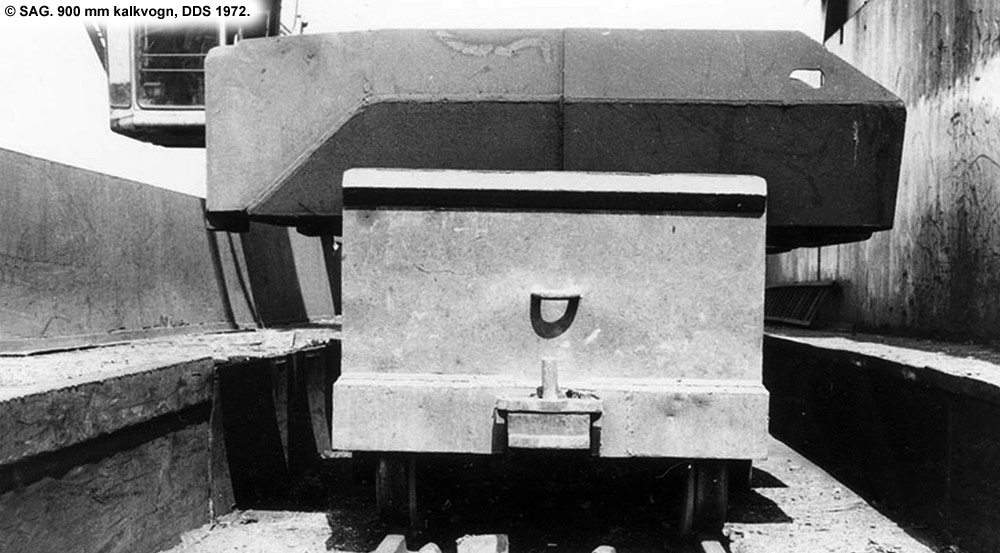

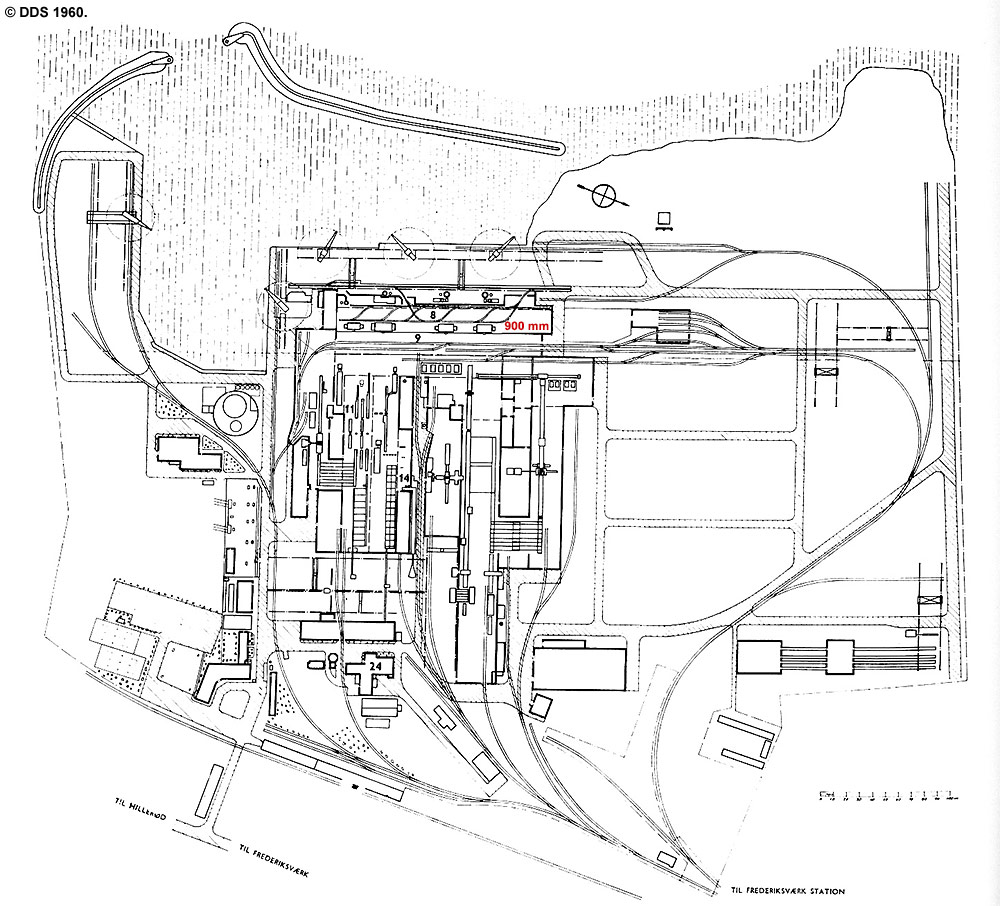

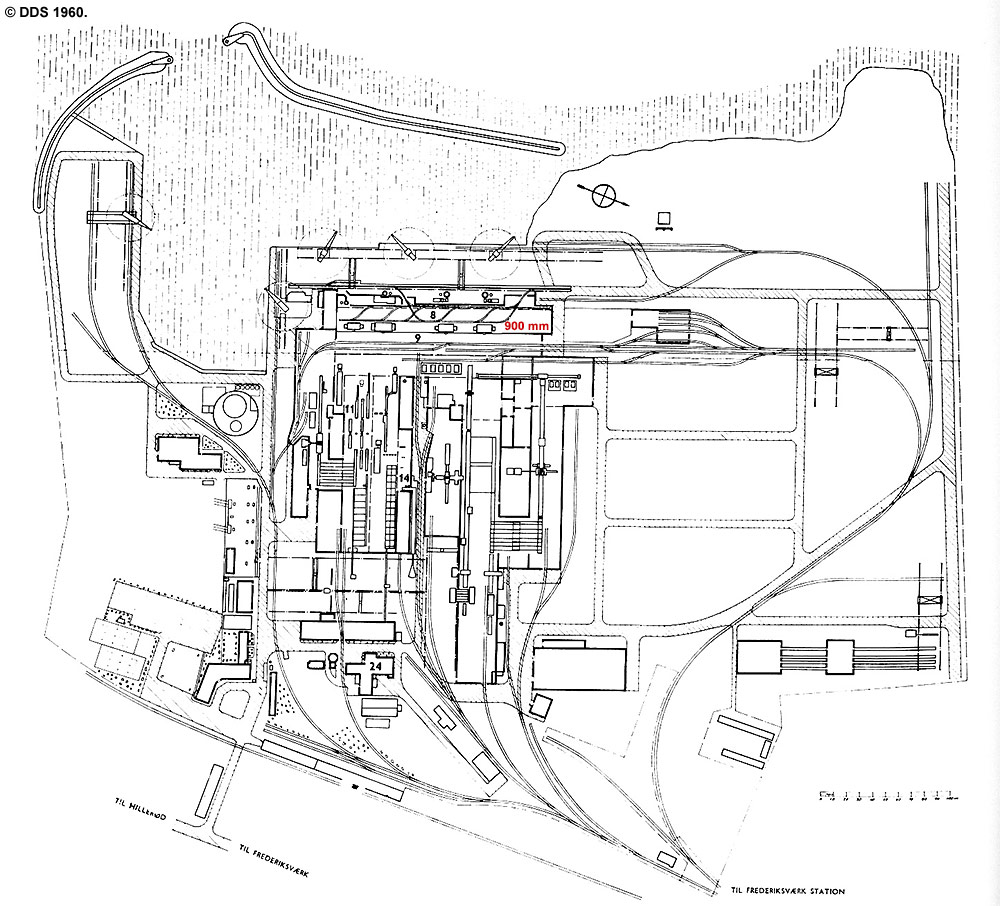

Baneanlæg

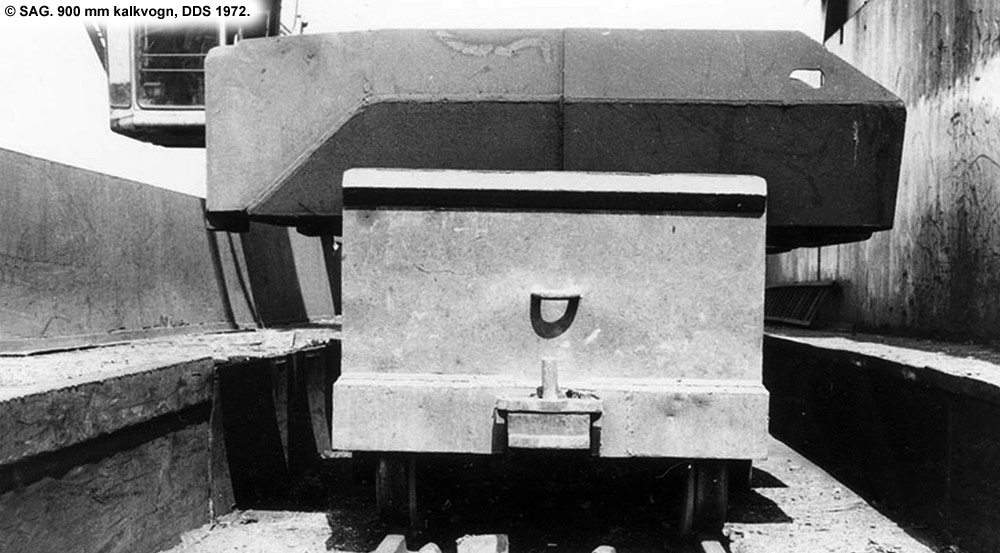

Frederiksværkbanen (HFHJ) kom til at nyde godt af den nye nabo, der fik tilsendt mængder af skrot i jernbanevogne og afsendte næsten lige så store mængder stålemner den anden vej. På selve fabriksområdet blev der etableret i alt 14 kilometer jernbanespor, så de tunge emner nemt kunne transporteres rundt. I starten stod HFHJ for rangeringen, senere anvendte man selv brugte lokomotiver (indtil de selv røg i den store gryde) og endnu senere indkøbte værket helt nye rangerlokomotiver fra Jung. Ved skrotgården ved de store smelteovne havde man i 1. sals højde en 900 mm smalsporsbane med tilhørende lokomotiver; denne bane forsvandt før 1976. Udover omsmeltning af lokomotiver blev også en lang række jernbanevogne og tonsvis af brugte skinner omsmeltet i Frederiksværk.

I 2002 gik DDS konkurs, hvorved 1.000 medarbejdere mistede deres arbejde. Senere samme år solgtes værket til russiske interesser og produktionen blev så småt genoptaget under det nye navn Dan Steel A/S. Siden 2006 har Dan Steel A/S været 100% ejet af det russiske "Novolipetsk Steel" (NLMK) og i 2011 omdøbtes værket til NLMK DanSteel A/S.

I dag har værket ca 400 medarbejdere og omsætter for over 2 milliarder om år. Valsede stålplader er fortsat den vigtigste vare, og man kan levere plader i tykkelser fra 5 til 220 milimeter i op til 4 meters længde.

Tak til Bent Hansen for lån af et omfattende arkiv.

Se også filmen Dansk Staal fra 1945.

Næste artikel:

Næste artikel:

Sten & grus

Sten & grus

Ingeniøren

Containerskib brændte i fem døgn - Maersk bekræfter dødsfald

Biler skøjter rundt i rekordregn: »Med en grovere asfalt kan man formentlig undgå ulykker«

Atomkraft er på vej tilbage i fragtskibe

Spørg Fagfolket: Hvorfor skal øen i midten af rundkørslen være så høj?

Nekrolog over brintbilen: Du var aldrig helt i live og nu er enden nær